厚板吸塑

厚板吸塑的优缺点,厚片吸塑的主要优点:节省原辅材料、重量轻、运输方便、密封性能好,符合环保绿色包装的要求;能包装任何异形产品,装箱无需另加缓冲材料;被包装产品透明可见,外形美观,便于销售,并适合机械化、自动化包装,便于现代化管理、节省人力、提高效率。厚片吸塑的缺点:1)只吸塑单面,在吸塑加工成型中,片材只有一个表面与吸塑模具相接触,因此只有一个表面与吸塑成型模具几何尺寸相一致,制品另外一个表面的轮廓则必须经过牵伸得到。 2)成本较高,厚片吸塑加工所用的材料是厚度为0.05~15mm的片材,这些片材是用粒料或粉料制得的半成品。因此,与注射成型相比,吸塑加工成型的原料会增加额外的成本。厚板吸塑技术助力我国制造业转型升级,迈向高质量发展。厚板吸塑

展望未来,这种方法为医疗器械行业的发展带来了巨大的希望,预示着质量、效率和创新的新时代。航空航天制造中的厚片吸塑,与医疗领域非常相似,航空航天业也严重依赖精确、高质量和高效的制造方法来确保安全、性能和耐用性。 厚片吸塑以其固有的优点和能力,在航空航天制造中得到了普遍的应用。是什么使厚片吸塑适合航空航天制造?航空航天业对其部件的质量和精度要求一定较好。 该领域使用的任何制造工艺都必须能够满足材料特性、精度、一致性和成本效益方面的严格标准。 厚片吸塑满足了所有这些要求。江西专注厚板吸塑板材厚板吸塑产品有良好的耐候性,适用于室外环境。

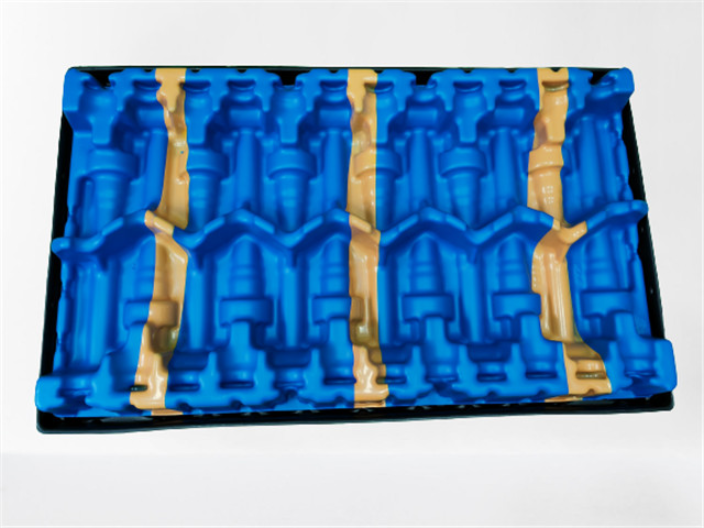

医疗器械制造中的厚片吸塑,在对创新、精度和效率的不懈追求的推动下,制造业不断发展。 很少有行业比医疗器械行业更能体现这一点,因为该行业的风险很高。 制造工艺的任何突破都可以转化为增强的患者护理和改善的健康结果。 厚片吸塑是在医疗器械制造中普遍应用的改变游戏规则的工艺之一。什么是厚片吸塑?,厚片吸塑,也称为厚板吸塑、热成型、厚片吸塑,是将塑料片材加热至成型温度,拉伸到模具上,然后通过真空将其压在模具上的过程。 较终的形状一旦冷却和硬化,就会保留模具的形状,从而实现复杂而准确的细节设计。 这是一种经济高效、灵活且高效的技术,可用于包括医疗设备制造在内的各个行业。

厚板吸塑的尺寸及其成型工艺要求,吸塑常见的有两种,一种是薄片吸塑,另一种是厚片吸塑;而厚片吸塑的材料有好多,常见的也两种,一种是abs厚片吸塑,另一个是亚克力厚片吸塑。相比之下,ABS厚片性能优势,所以是吸塑生产制造厂家进行厚片吸塑加工材料的选择。ABS厚片具有优良的力学性能和极强的耐磨性,同时冲击强度性能良好,并且它还能在极低的温度下使用,尺寸稳定性好,又具有耐油性,可用于中等载荷和转速下的轴承。除了ABS厚片之外,还有PET厚片、PVC厚片、PS厚片等。厚板吸塑模具寿命长,可降低长期生产成本,提高企业竞争力。

医疗产品的应用:为什么用厚板吸塑:1. 医疗类产品单量较少,相对其它消费类产品,一般注塑的模具寿命稍微好点的钢材都是百万次啤塑,而一般大型医疗类产品很难达到这个量级,塑胶模具的价格就转移到单件产品上,从而造成产品单价很高(适用于批量<5000,外观等级要求不是特别高的产品,特别适合机器人产品的外壳)。2. 厚板吸塑在简易的结构中,相对注塑来说,大部分需求还是能满足,而且性能稳定,表面处理也能满足,能适应各种颜色的丝印(ABS)。绿色、高效、智能,厚板吸塑引导现代制造业新潮流。江西专注厚板吸塑板材

厚板吸塑产品可根据客户需求进行定制设计和生产。厚板吸塑

拔模角度,拔模角是模具设计中融入的细微锥度,以便于更轻松地取出成型零件。 这在厚片吸塑中尤其重要,其中塑料片材对模具的粘附必须足够牢固以实现精确成型,但又不能太强以至于在不损坏零件或模具的情况下无法将其移除。拔模角的计算是一项专业技能,需要了解材料特性和成形参数。 经验法则是保持 1-3 度的较小拔模角,尽管这取决于所使用的塑料材料和零件的复杂性。精心设计的模具的重要性怎么强调都不为过,因为它们是厚片吸塑工艺的基石。厚板吸塑

上一篇: 安徽复合材料双层厚片吸塑制品

下一篇: HIPS双层厚片吸塑直销